我們常見(jiàn)的拉伸工藝分為單動(dòng)拉伸與雙動(dòng)拉伸工藝。

其中單動(dòng)拉伸采用單動(dòng)拉伸液壓機(jī)配單動(dòng)拉延模,單動(dòng)拉延模的凸模固定在液壓機(jī)下工作臺(tái)面上,壓邊圈與凸模導(dǎo)向,凹模固定在壓機(jī)的上工作臺(tái)上,凹模與壓邊圈導(dǎo)向。

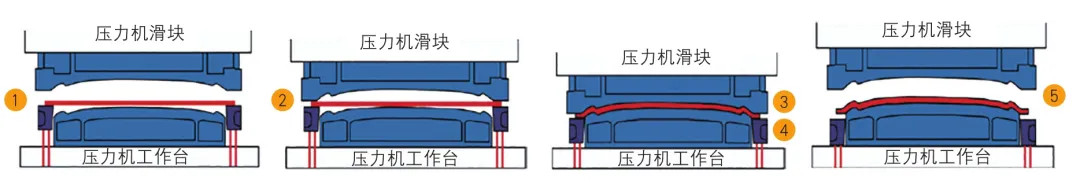

單動(dòng)拉伸時(shí)的動(dòng)作工藝:?jiǎn)蝿?dòng)拉伸液壓機(jī)提供液壓墊頂缸頂起壓邊圈到指定的高度,放上板料,定位,滑塊下行壓制,凹模行至壓邊圈高度,凹模與壓邊圈壓緊板料,凹模帶動(dòng)壓邊圈與之一起下行,機(jī)床到達(dá)閉合高度,凹凸模墩死,拉伸成型完成,滑塊快速上行到位,液壓墊頂出成品零件,取件。

自動(dòng)化沖壓線主要是把板料沖壓成汽車(chē)零件,包括線首單元、壓力機(jī)及搬運(yùn)單元、線尾單元,其中:⑴線首單元主要完成清洗干凈的板料傳送到壓力機(jī)功能,分別經(jīng)過(guò)板料上料、分張、拆垛、輸送、清洗、對(duì)中、上料工位。⑵壓力機(jī)及搬送單元主要對(duì)板料進(jìn)行沖壓及板件傳送功能,分別經(jīng)過(guò)拉延、沖孔、翻邊、切邊工位,而數(shù)控液壓墊主要應(yīng)用于此單元的拉延工位。⑶線尾單元主要對(duì)沖壓完成的零件進(jìn)行下料裝箱,分別經(jīng)過(guò)下料、傳送、裝箱工位。

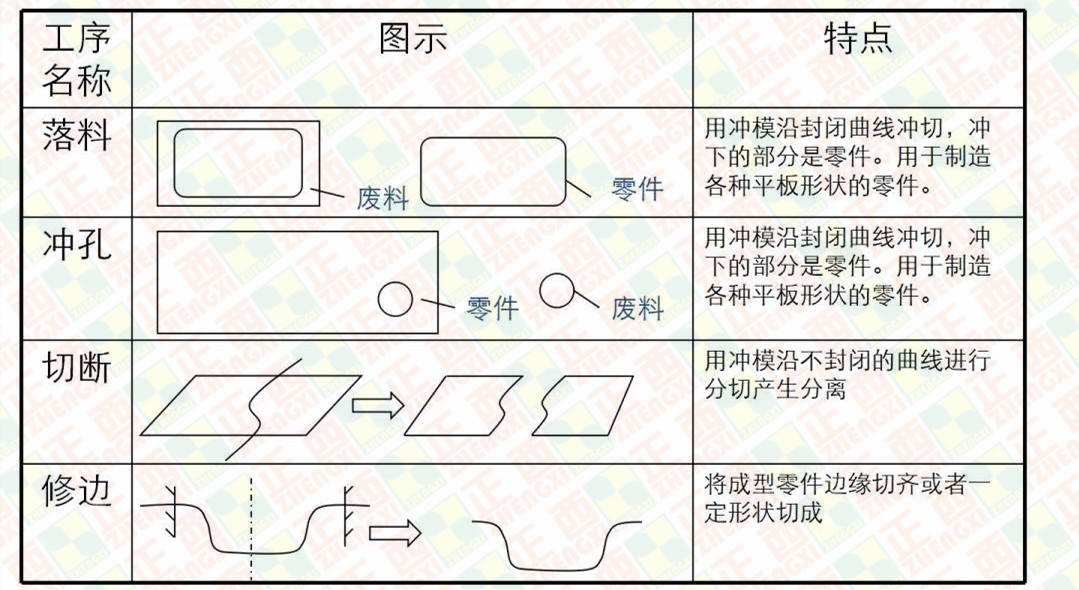

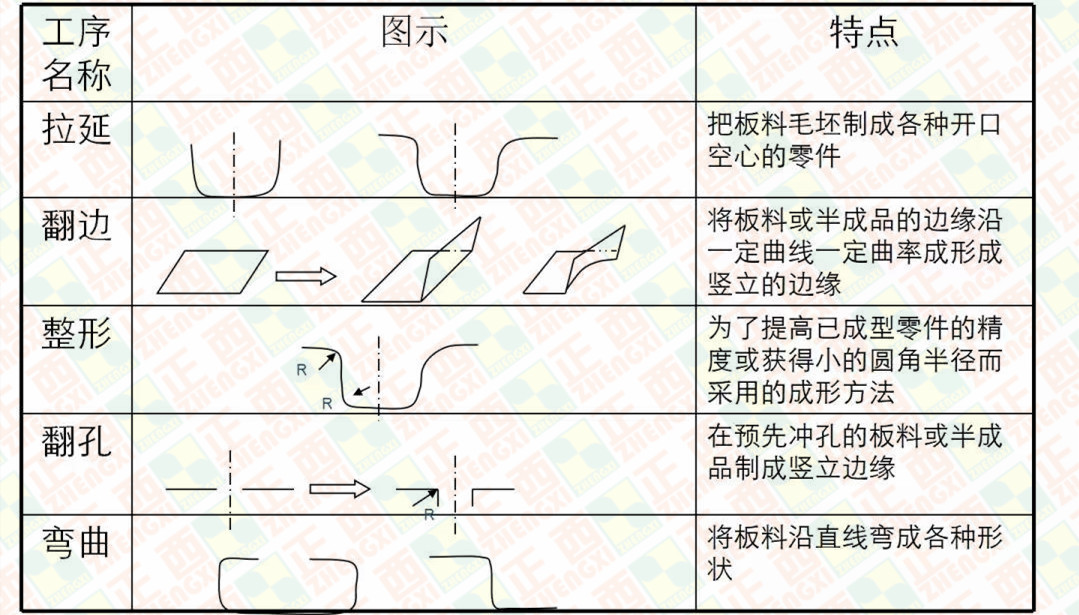

拉伸液壓機(jī)也可用于其他沖壓工藝,如以下其他沖壓工藝示圖

拉伸液壓機(jī)生產(chǎn)線中產(chǎn)品常見(jiàn)缺陷

在拉伸工藝中主要常見(jiàn)缺陷有變形、開(kāi)裂、起皺、拉毛、波浪等,還有毛刺過(guò)大、沖孔帶料、塌陷、尺寸不符、表面劃傷、少孔、縮頸、疊料、鼓包、凹坑、麻點(diǎn)、翻遍不垂直、翻遍高度不一致、翻遍拉毛、翻邊裂等缺陷現(xiàn)象。

解決方案

多名技術(shù)優(yōu)秀人員通過(guò)每次解決問(wèn)題后再進(jìn)行軟件分析,從而我們從設(shè)備上得出結(jié)論進(jìn)行改進(jìn)。

| 拉伸件缺陷 | 原因分析 | 解決辦法 |

| 開(kāi)裂/起鄒 | 1、壓邊力太大 | 1、減小液壓墊(壓邊滑塊)的壓力 |

| 2、凹模口或壓料筋槽的圓角半徑太小 | 2、加大有關(guān)的圓角半徑 | |

| 3、壓料筋布置不當(dāng)或間隙太小 | 3、調(diào)整壓料筋的數(shù)量、位置、和間隙 | |

| 4、板料的光潔度不夠 | 4、增加潤(rùn)滑油或其他方式減小摩擦力 | |

| 5、潤(rùn)滑不足 | 5、改善潤(rùn)滑條件 | |

| 6、坯料質(zhì)量不符合要求 | 6、更換材料 | |

| 7、坯料放偏 | 7、增加定位裝置 | |

| 8、坯料尺寸太大 | 8、適當(dāng)減小坯料尺寸 | |

| 9、局部變形條件惡劣 | 9、增加工藝切口或工藝孔,或者改善形狀 |

沖壓實(shí)現(xiàn)自動(dòng)化非常困難,而沖壓中的拉伸工藝更具有挑戰(zhàn)性,大部分工廠上自動(dòng)化生產(chǎn)線都是以廢品率太高而告終,往往人們都是在模具上想辦法,其實(shí)拉伸液壓機(jī)也是很關(guān)鍵的;中國(guó)有很多液壓機(jī)制造廠家,但是有一半以上根本不了解沖壓拉伸工藝,更是有部分廠家為了省成本生產(chǎn)出來(lái)的設(shè)備連導(dǎo)向都沒(méi)有,甚至有的連機(jī)身都未經(jīng)過(guò)精加工。